做台“安全”的AGV-双轮差速篇

转载 2019-08-06 12:03 机器人技术宅 来源:苏州睿斯博特机器人有限公司

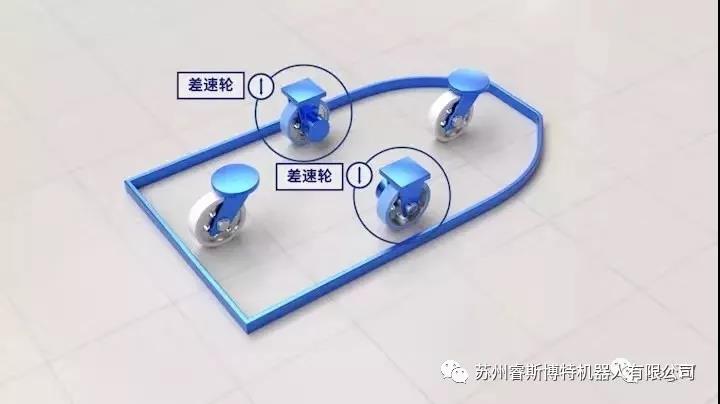

双轮差速型AGV小车通过两侧行走驱动轮差速转向。该车型具有机构简单、工作可靠、成本低。在自动运行状态下小车能做前进、后退行驶并能垂直转弯机动性好。和舵轮驱动的四轮行走机构小车相比,该车型由于省去了舵轮,不仅可以还能节省空间,小车可以做的更小些,因此常见于潜伏式AGV/AGC,是目前市面上应用最广的AGV车型。

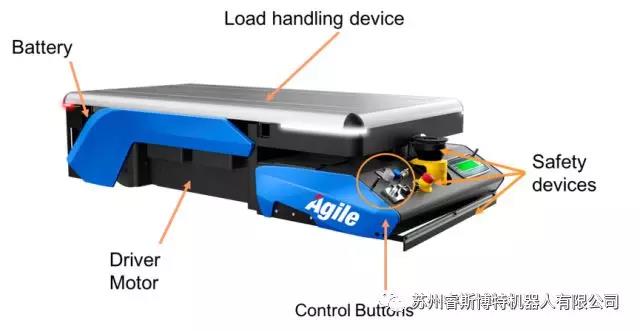

一般来说,AGV主要由安全装置(急停按纽、激光雷达、安全PLC、安全速度模块),控制装置、负载搬运装置、驱动装置,电池和电机等组成。其中,控制方面,包括功能控制(如指令解析、无线通信、导航数据处理、图像处理等)、动力控制(如电源、充电控制等)、安全控制(如障碍物检测、速度和转向控制等)。

比较国际上比较通用的标准有:

EN ISO 13849 -1:2015 机械安全-控制系统的安全相关部件 第一部分:设计通则 EN 1175-1 工业车辆的安全——电气要求——电池驱动的车辆的通用要求 EN 1525 工业车辆的安全——无人驾驶车辆及其系统(未来可能会被EN ISO 3691-4替代)除了以上标准,德国有VDI 2510,美国有UL3100,中国有CR等标准要求。

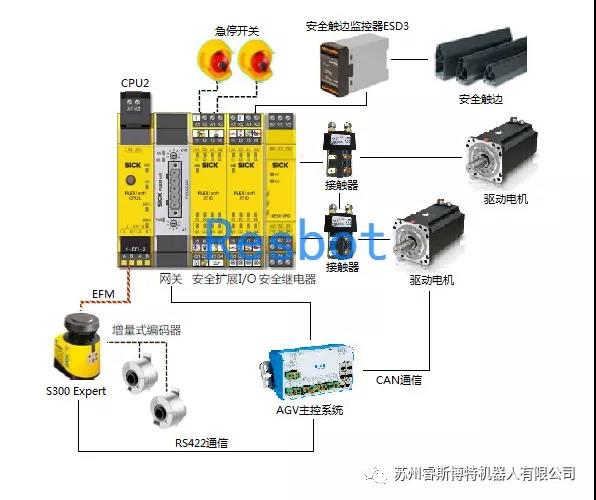

在AGV车型设计的时候,常见的安全防护功能有急停按钮、安全扫描仪、安全触边等等,虽然这些在进行AGV安全防护配置时比较容易会想到。但是在实际做出来的系统,还是不能满足安全标准的要求。以下有个简单的框图,以SICK的系统为例,做个简单的介绍。

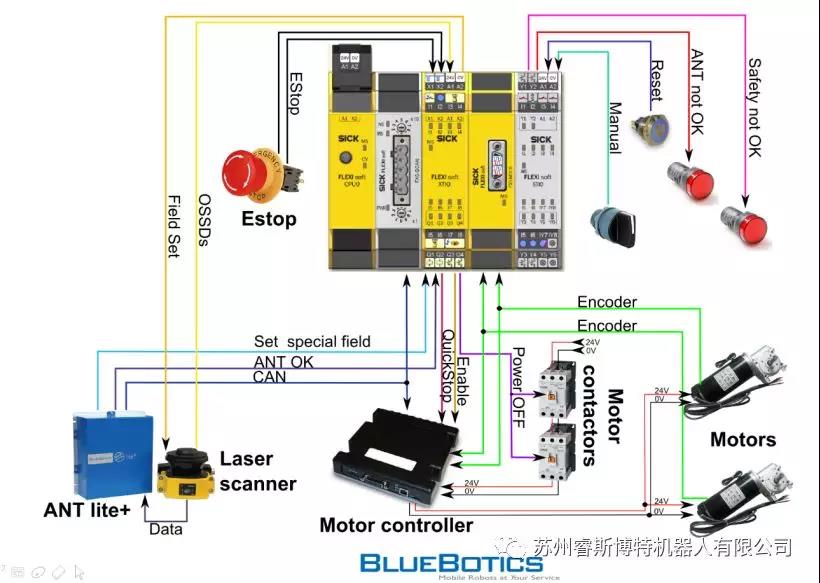

首先,在双轮差速AGV系统设计的过程中,最容易忽视的是通过接触器通断驱动系统的供电,一般需要在两个电机的供电回路上各增加一个接触器,并且两个接触器串联到供电回路中,组成双保险。有兴趣的也可以看看下面瑞士Bluebotics系统建议的安全配置方案。

在电机的选择上,国内的双轮差速AGV普遍没有机械制动系统,多数采用电子刹车。这种是不符合机械制动系统的要求了。我曾经和一位做AGV的创业者聊过,不加机械制动系统的原因,是为了便于人工推动AGV进行搬运或脱离现场,这个想法除了不安全外,还有一个问题,就是人工推动AGV的时候,电机就会变成发电机,如果不加二极管会损坏驱动器的。

此外,在电机的选择上,还比较容易忽略的是速度和转向监控。为了满足安全性的要求,建议做成双编码器,其中输入给安全雷达或者速度监控模块的编码器一定要是24V的,双轮差速驱动相对于舵轮驱动的AGV来说,可以直接借助安全雷达是实现速度和转向监控,目前SICK的S300中的专业版和专家版(低配的两款不支持)、北阳的UAM等雷达均支持编码器输入。如果是做激光导航的产品,比较推荐是SICK的S300专家版,可以直接通过EFM总线和安全PLC连接,不占用安全PLC的I/O,同时还可以直接作为导航雷达使用,节约系统成本。

除了单车的安全外,在设计移载工具的时候,目前大部分装置主要是依靠摩擦力来保持货架与AGV的相对位置关系,紧急情况下,一旦拍下急停按钮,货架很有可能会倾倒或者失稳。所以在设计移载工具的时候,需要考虑到稳定性的要求:如果用于负载搬运,速度控制和转向控制的控制系统故障,可能导致稳定性丧失,这些控制系统的安全相关部分应符合ISO 13849-1:2015: Cat.2。这里面就需要借助编码器的输入,实现速度控制和转向控制,防止因过弯速度太快而造成的“甩尾(ESP)”等问题出现。

关于安全触边,常规的安全触边便是是NO输出,如果接线断开或者触边失效,是没有办法监测的。安全触边属于接触式安全设备,也是AGV最后一道防线,为了提高安全性,要加个专用的安全监控器,以提高安全性。(如果想了解更多,可以看之前的文章)。

除了采用安全PLC的方案外,如果出于成本控制,但是还是想提高安全性的话,建议考虑价格支持OSSD的安全继电器,也可以满足基本的安全需求,一般安全激光雷达都是支持OSSD输出。一个这样的安全继电器,也就是几百块钱。(OSSD是安全产品常用的输出形式之一,比如我们熟悉的安全光栅输出就是OSSD,关于OSSD,接下来我会做个专门的文章来讲OSSD)

最后附上科尔摩根的一段视频,其中最认同的一句话:

“The first priority in AGV application is safety”。