智慧仓储基本工艺流程&规划设计

转载 2019-09-21 19:29 优为智造 来源:优为智造

20世纪五六十年代,仓库的作用主要是物料的存储与保管,随着20世纪70年代准时制(Just in Time,JIT)生产模式的快速兴起,小尺寸订单变得越来越多,库存变得越来越少,库存的减少使得对订单分拣活动的需求越来越大,仓库中设置专门的功能空间用于订单分拣作业。存储与保管为主要职能的仓库转换为集货物存储与订单分拣为一体的配送中心。

20世纪90年代开始,延迟生产、大规模定制、供应链整合和物流全球化快速发展,仓库内部涌现出大量的越库作业和增值服务活动。配送中心演化变为物流中心,即在传统仓储与订单分拣功能基础上,增加了定制加工贴标和包装、装配、国际运输准备、越库作业等过程。

01

基本工艺流程

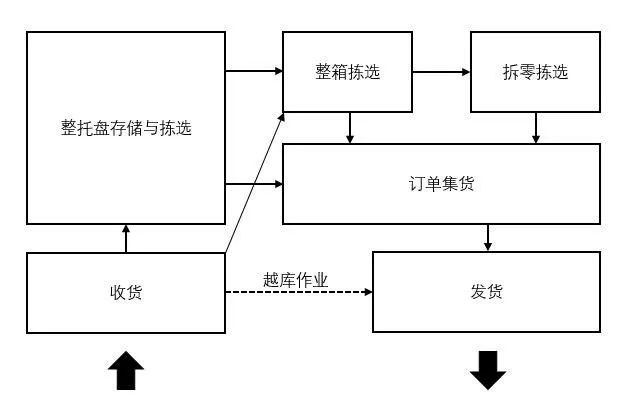

尽管仓库的类型与功能存在差异,但是仓库内部的主要工艺流程都基本相同。仓库的基本工艺流程如图1-1所示。

图1-1仓库的基本工艺流程图

1、收货与上架:对来货进行入库前卸货和接收;对货物数量和质量进行验收;将货物进行上架作业,搬运货物,并将其放置于指定存储位置。部分仓库具有越库流程,将入库的货物直接从收货区搬运至发货区,即一收货就开始履行订单。

2、存储:存储是货物在等待出库指令前的存储过程。

3、订单拣选:订单拣选是根据客户的订货需求,将货物从库内存储区或分拣区取出的过程,是仓库提供客户的一项最主要服务。根据拣选货物单元类型不同,通常把订单拣选作业分为托盘拣选作业、整箱拣选作业和拆零拣选作业。

4、集货、发货:集货包括订单合流或订单分拣,订单合流将订单拆分至各个分区拣选的货物合并至单个订单或订单组,订单分拣是将批次拣选订单组货物分数至单个订单。在集货基础上,检查订单的完整性和准确性,订单复核后进行包装。最后,根据发货车辆或发货线路集合分拨订单包裹,完成装车任务。

02

智慧仓库规划与设计步骤

一、规划前调研分析

1、以问题为导向,规划前对仓库进行建模评估。采集现场仓库各工艺流程数据,构建仓库评价模型,分别从员工满意度、客户满意度和股东满意度三个层次对各个工艺流程进行评价,以发现现有工艺环节中的问题,将解决问题作为智慧仓库规划与设计的出发点。

2、借助大数据技术,绘制仓库画像。仓库画像是对客户订单、采购订单和运单的订单结构进行特征分析,提取货物的拣选频次、需求相关性以及在库数量周期变化特征。将仓库画像作为智慧仓库规划与设计的基础。

二、基本流程设计

通过环节整合与简化,对流程进行再造。基于仓库画像与评估结果,应用各类智慧物流技术对各个环节进行流程再造。再造的原则是能整合的环节尽可能整合,不能整合的环节则尽可能简化,对环节间的衔接进行优化,实现最少的流程环节、最简单的动作、最短的动线、最大限度地减少库存。

三、技术选型与能力设计

根据仓库各作业环节的功能要求,分析现有各类智慧仓库技术性能参数,综合考虑设备投资、维护费用以及人员成本、土地成本,根据仓库画像进行技术方案性价比评估,确定设备规格型号与数量。在很多规划中,针对不同类型货物的库内活动特征,选用多种仓库技术的有效组合,或是人工作业与仓库装备技术的协作,性价比会更优。

四、仓库平面布局

计算仓库各功能环节所需空间,根据环节间相关性程度对仓库内的功能区进行布置,确定库内工艺平面布局和人员、设备、货物动线。考虑未来发展和改动,平面布局应有预留发展空间。

五、库内运营设计

1、智慧仓库技术的配置优化和作业优化,以提高系统的运行效率和设备利用率。配置优化是在设备的数量和布局都确定的条件下,通过拣选品项选择与设备配比、品项分配、货位分配对设备进行优化。作业优化是在设备配置方案确定的条件下,通过订单排序、订单分批、品相访问顺序和订单拆分对设备进行优化。

2、制定智慧装备的人员操作程序与标准、设备维护方法和管理规范,设计应急方案措施。智能化程度越高的系统,一旦发生故障,其产生的影响可能越大,因此在操作人员严格按照系统的操作规范进行作业的同时,制定完善的应急措施,包括备份系统、备品备件准备等。

六、构建智慧物流信息平台

应用物联网技术构建智慧物流信息平台,逐步实现仓内人、设备和货物的数字化管控,为管理层的智慧化决策提供支持。

相关资讯

更多- 派宝机器人亮相 “一带一路” 国际产业合作论坛

- 零次方书写商业场景落地新篇章!入选2025“VENTURE50”并荣登福布斯榜单

- 越南基地二期投产,天能深化全球布局

- 喜报!诺力执行副总裁徐松屹荣获浙江省杰出职业经理人“金马奖”

- 智能监控 相信安全--威盛电子2025 AI 安全新品发布会 暨合作伙伴大会在上海举行

- 五载奋楫创佳绩 荣誉登高启新程——安徽叉车集团荣登多项荣誉榜单!

- 全球家用机器人“开创者”iRobot启动“预打包”破产重组 中国债权人接手

- 斑马“收缩”AMR业务

- Flexion获5000万美元A轮融资:用仿真与强化学习打造“类人机器人之脑”

- 灵心巧手Linkerbot再获A+轮融资:从“高自由度灵巧手”走向数据与强化学习的全栈能力