【V案例】艾吉威53台无人叉车在橡胶轮胎行业应用

转载 2024-03-04 09:22 艾吉威 来源:艾吉威

苏州艾吉威机器人有限公司成立于2011年,主营业务为无人叉车&AIDT数字化管理平台,2015年正式进军橡胶轮胎行业生产物流智能化市场。截至目前已成功交付橡胶轮胎行业无人叉车及定制类车型500余台,累计完成智能物流改造项目数十个,客户涵盖中资、德资、日资等轮胎头部企业。

标杆案例——国内某头部轮胎企业智能化改造项目

项目需求

通过无人叉车及系统导入,实现密炼车间少人化物流模式,打造橡胶轮胎行业智能制造试点示范项目。

项目难点

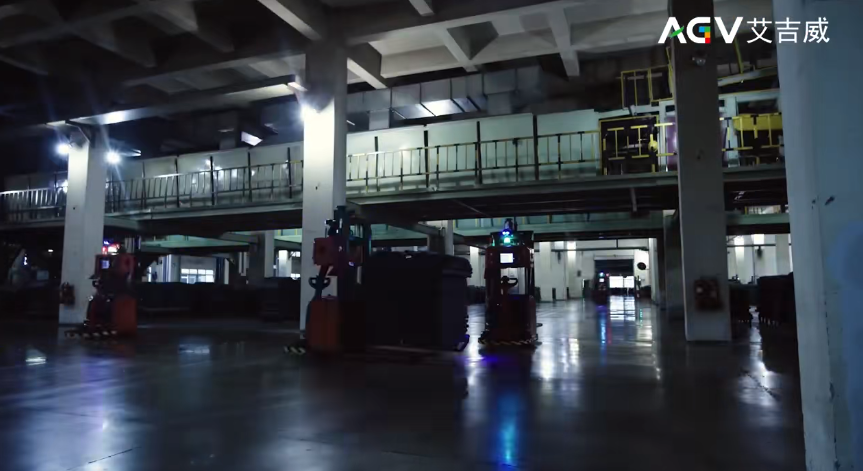

现场环境复杂多变。设备和人员多且交叉作业;地面平整度较低,生产环境存在粉尘和烟气导致能见度低。故无法采用传统的有标识导航方式,如何解决动态复杂场景、高污染能见度低环境的导航问题?

胶料入库和出库物流量大,每小时200托产能,对调度系统的效率要求高,如何保证产能避免产线拥堵,解决物料快速高效流转;

5辆AGV与50辆AGV的调度策略不同,包含路线的差异,有些取放/货点呈“点”状(站点周围较开阔),有些呈“线”状(站点周围很拥堵),再加上整体空间的约束,对集群调度策略有很大的考验;

大规模集群调度对系统的稳定性要求更高,需要有成熟的系统集群调度应用经验;

在方案设计阶段,如何验证无人叉车数量和系统调度能力是否能够满足生产节拍。

解决方案

通过53台激光SLAM无人叉车实现密炼车间内母练胶、终练胶,生胶、小粉料的自动化流转;系统层面,以AGVS调度系统为实施主体,打通MES,WMS,RFID等系统的数据链,实现整个生产物流信息闭环和以及人员和设备的可视化管理。

项目价值

节省人工叉车20辆,叉车工和操作工50余人,年成本节省800万元左右。

有效实现节能降耗的双碳目标,碳排放量每年降低15%以上;

整个现场作业管理规范化标准化,作业环境大幅度改善,显著提高员工作业的舒适度和改善员工健康,降低安全风险至全年0事故;

产能从原来900吨/天提升至1600吨/天,产品合格率提高1.5%;

融合MES系统、RFID物联网系统、库存管理系统、无人叉车搬运系统,整个生产作业全流程数字化驱动,打造数字化透明工厂,上榜省市级智能制造试点示范项目。