汽车发动机装配铸铁平台 解决缸体总成定点精度 自动化产线装配

品牌:威岳

产品详情

产品参数

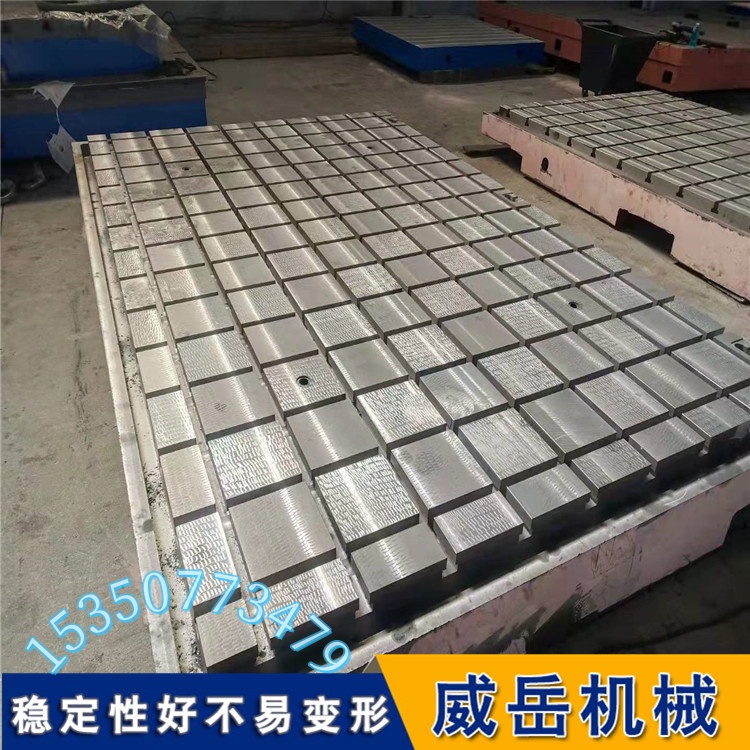

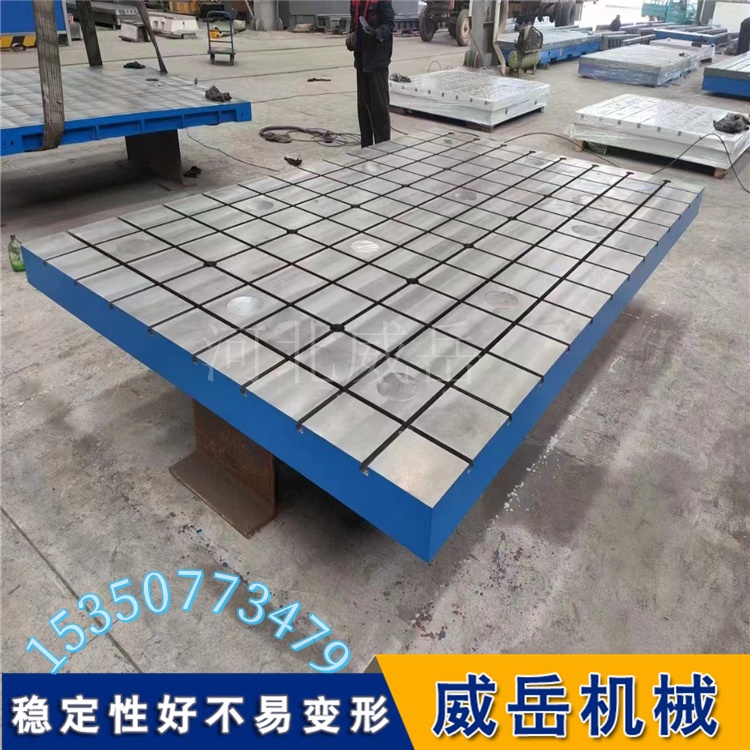

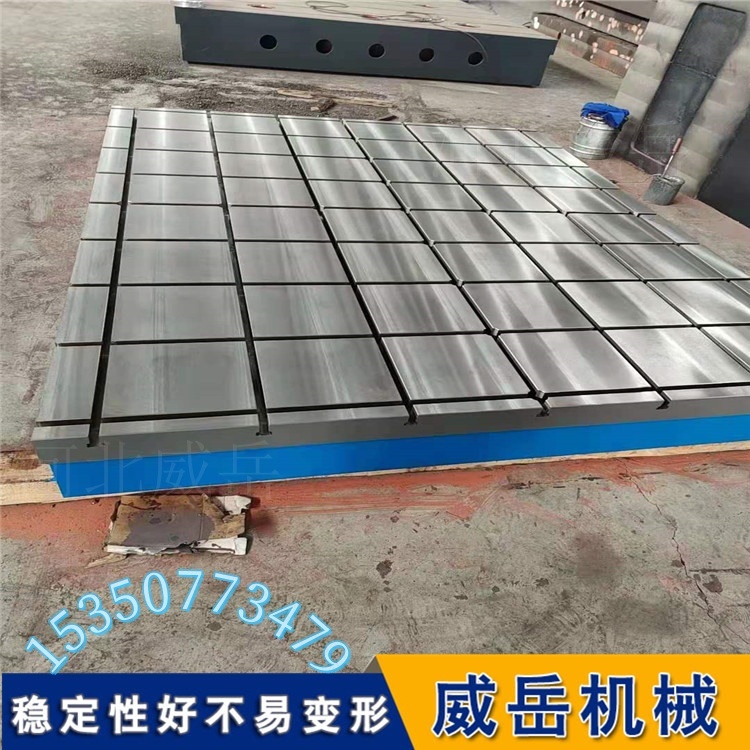

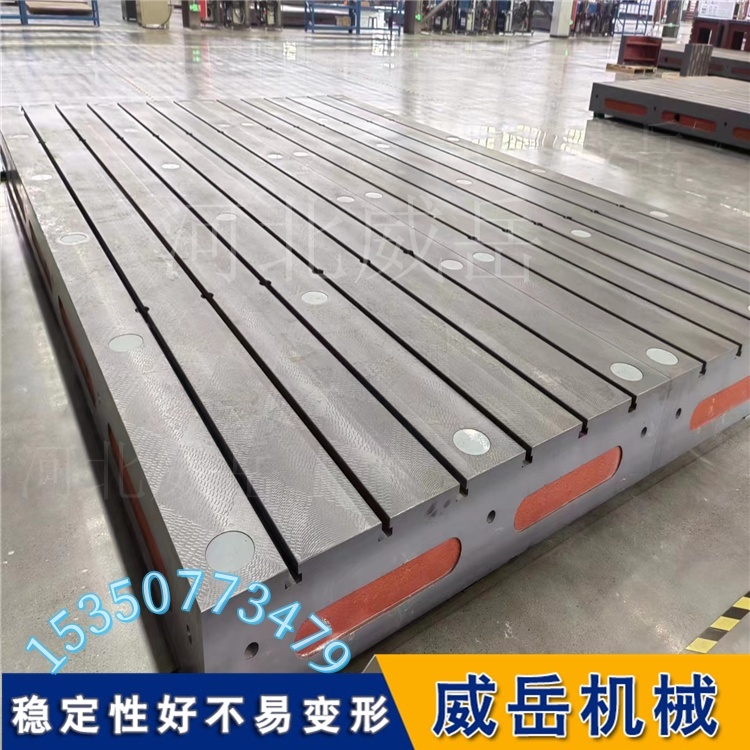

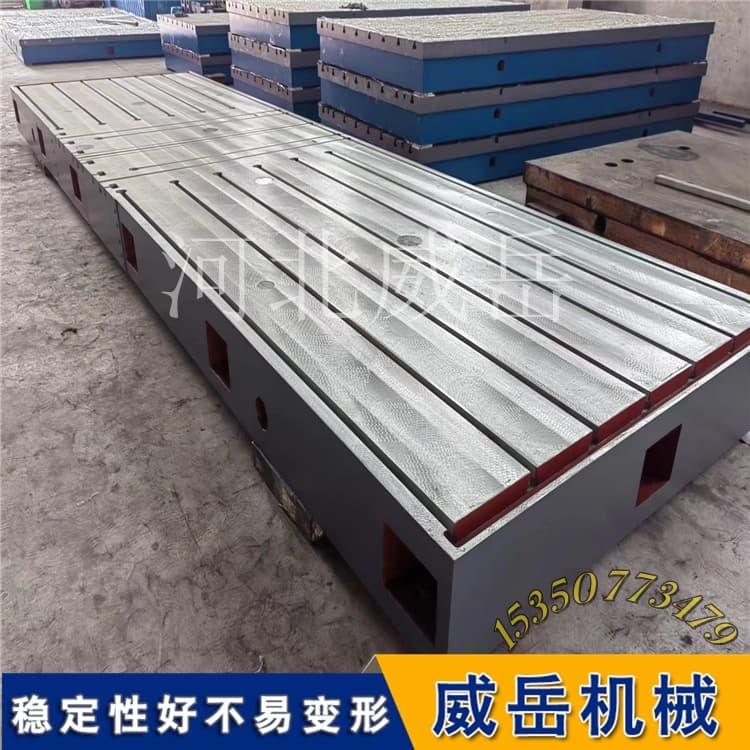

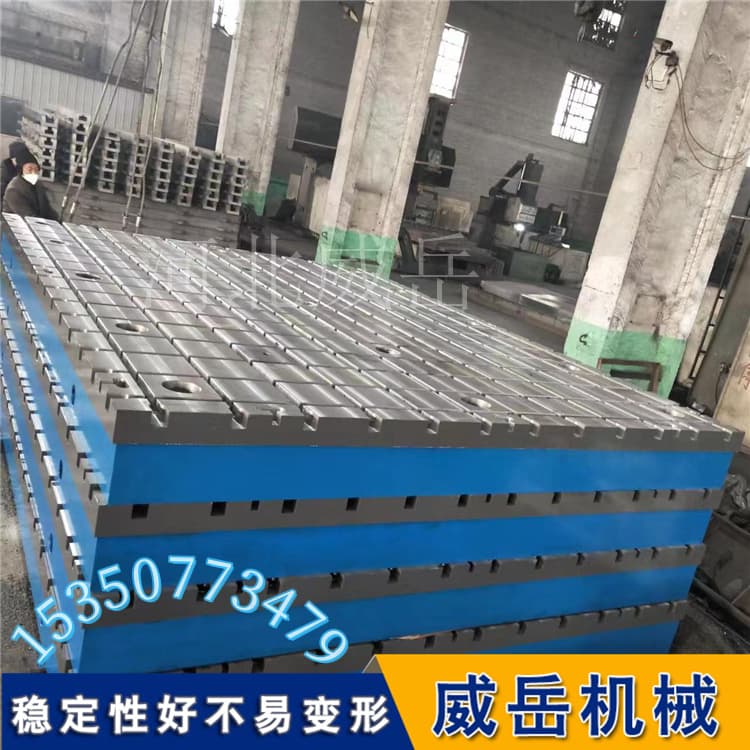

产品图片

铸铁装配平台:工业装配的稳定基石,三大核心优势解析

在机械制造、工程机械、汽车零部件等工业装配领域,铸铁装配平台是保障装配精度、提升作业稳定性的核心基准装备,被誉为工业装配的“稳定基石”。其凭借独特的结构设

一、高刚性与承载能力:重载装配的核心保障

铸铁装配平台核心选用HT250、HT350强度灰铸铁或QT600球墨铸铁整体铸造,经高温时效、振动时效双重处理,残余应力去除率≥99%,避免使用过程中变形。平台采用“箱型封闭框架+十字交叉加密筋板”结构,筋板厚度≥30mm,台面厚度≥100mm,额定承载可达5-100吨,适配从中小型零部件到大型工程机械底盘的装配需求。例如,重型铸铁装配台在汽车车架装配中,可稳定承载30吨以上的工件,台面挠度≤0.01mm/m,确保装配过程中基准不偏移,保障各部件对接度。

二、基准精度:保障装配一致性的关键

铸铁装配平台经超磨削加工,精度等级可覆盖1级、0级、00级,平面度误差≤0.02mm/m(00级),表面粗糙度Ra≤0.8μm,为装配作业提供平整、的基准面。对于零部件装配(如电机端盖装配、齿轮箱装配),铸铁装配基准台可将部件对接误差控制在±0.01mm内,大幅提升装配一致性;带T型槽的铸铁装配平台,槽宽公差达H7级,槽距公差±0.05mm,可通过T型螺栓快速固定工件,进一步保障装配定点精度,减少装夹调试时间。

三、强适配性与耐用性:全场景作业的灵活支撑

铸铁装配平台适配性强,可根据装配需求定制不同规格(1000×2000mm至5000×8000mm),还可集成T型槽、定点销孔、防护围板等功能模块,适配机械加工装配、工程机械总装、汽车零部件装配等多场景。平台表面经化、喷漆或氮化处理,耐盐雾腐蚀时间≥1000小时,在潮湿、多尘的工业车间环境中可长期使用,使用寿命达10年以上。此外,其维护便捷,只需定期清洁台面、校准精度,单个部件损坏可修,无需整体报废,降低长期使用成本。

四、典型应用与价值验证

在汽车零部件企业,采用T型槽铸铁装配平台后,发动机缸体装配效率提升35%,装配从8%降至1.2%;在工程机械制造领域,重型铸铁装配台保障了挖掘机底盘的装配,部件对接误差缩小至±0.03mm,提升了整机运行稳定性。对比普通钢板平台,铸铁装配平台的刚性与精度稳定性更优,可使装配作业的返工率降低60%以上,显著提升企业生产效益。

综上,铸铁装配平台凭借高刚性承载、基准精度、强适配耐用性三大核心优势,成为工业装配领域的“稳定基石”。无论是重型装备总装还是零部件装配,科学选用铸铁装配平台都能提升装配精度与效率,降低综合成本。在制造业向高精度、转型的趋势下,铸铁装配平台的核心价值愈发凸显,是企业保障装配品质、增强核心竞争力的关键装备。

威岳机械谢总15350773479