艾吉威:AI技术让搬运机器人AGV更“性感”

本文转自36氪

文 | 林杉

编辑 | Shireyhuang

15分钟,这是一台智能搬运机器人(以下简称AGV)“记住”仓库的时间。“记住”意味着知道搬运的起点、终点、时间,以及哪里有障碍物,遇到同伴让谁先走。即使面对极端的生产环境,它们也不会生病、不知疲惫,尽职尽责。

AGV应用于仓储行业已经有十多个年头。从逐年攀升的销量来看,市场已经逐渐意识到AGV的作用。去年中国AGV销量突破2.96万台,保守预测,2019年中国AGV销量将突破5万台,同比增速超60%。同时,AGV也得到了国家政策的支持,工信部已经明确将AGV产品纳入工业机器人范畴,并要求到2020年形成较为完善的产业体系。

近几年,基于传感器、AI技术、机器人等新技术,AGV正在变得更聪明。自从2013年苏州艾吉威机器人公司第一次给AGV装上AI“大脑”后,后者脱离了反光板指引的束缚,可以自主选择、变换路线,躲避障碍;完成送货任务后,还能给自己充个电。

要实现“货到人”的图景,光是教会AGV机灵地搬货还不够,还要让它充分理解生产链的需求,才能实现货和人的精准匹配。艾吉威希望达到的效果是,打通AGV的调度系统与工厂原有的信息化系统,在共享一套数据的前提下,AGV可以根据系统发来的订单需要及库存信息执行搬运任务,“需要多少搬多少”,实现物料的加速流通,借此趋近于“线边零库存”的制造业口号。

“革”掉反光板仓储行业的痛点就是AGV存在的空间。随着中国人口红利的消退以及制造业自动化的大趋势,无聊、肮脏且危险“3Ds”的工作(dull, dirty and dangerous)开始面临招工难的问题。这个痛点在部分环境特殊的工厂表现明显,高温、粉尘等环境对于工人健康的危害始终是亟待解决的社会问题,因此这类工厂对于AGV的接受度也最高。

虽然需求确实存在,但很长时间内并没有被很好满足。2013年以前,国内普遍使用的激光导航AGV需要依靠反光板导航——工程师根据生产流程、节拍及厂房空间设计好运行路线,在路线上铺设具有一定隔断的反光板,AGV车体上的激光导航仪向反光板发射激光,再接收原路返回的信号,以获得目的地坐标。

这种产品最早来自欧美,客户只集中于少量大企业。对很多中小企业来说,技术是实现低价的手段,但铺设反光板耗时长、后期维护难,花费也很高。且在恶劣的生产环境中,这种产品使用体验并不好,反光板很容易被弄脏、光源也可能被遮挡,如果叉车使用量多,反光板铺得过度密集,也会导致信号错乱,很难在封闭空间中同时运行多个产品。

艾吉威的工程师了解客户痛点后,决定把反光板优化掉。这种自信主要来自他们的技术优势:其创始人毕业于上海交大机器人专业,掌握机器人行业前沿技术,公司的研发人员占比超过60%。这些工程师们发现,反光板AGV依靠的是镜面反射原理,只有实时接收三个反光点反射回的激光才能获得AGV的位姿和路线,本质上是机械的定位逻辑,所以灵活度低。他们想,如果让AGV具有学习和思考的能力,是不是就不用给它们指路?

调整思路后他们想到,激光既能定位也能测距。如果使用时间飞行原理,向四周发射足够多的激光束,AGV获得原点到每个点的距离后,也就组成了这个空间的轮廓。他们试着在AGV中放入CPU当“大脑”,存储这个轮廓模型,然后根据工程师给出的机器学习算法,得出从A到B点的无数条路线。如果把这种无反光板AGV当作有学习能力的小孩子,此时它已经具有了选择、更改路线,以及避障的能力。

然后工程师只要给轮廓中的每一个坐标设置意义,就能教会这个已经认路的“小孩子”工作。艾吉威副总经理周汝壮告诉36氪:“我们可以给地图上所有需要它工作的点都标注出特性,那么无论它到了哪一个点,都知道自己要做什么。”比如设置A点是“举起点”,那么这个点的特性就是先将货叉水平插入,举起至若干米处。每个坐标点连接起来就是一套完整的作业动作。

像所有依靠AI算法的机器一样,这种AGV工作越久就越聪明。最初,它根据工程师们按经验数据给它设定的模型工作,但执行几次任务后,它就会更理解这个它所效力的地方,自动选择最优解。

仓储行业中头部大客户少,是大量的小客户组成了市场。AGV通常面对的是狭小空间,仓库内部的格局也可能经常改变。反光板AGV很难走弯曲、不规则的路线,更换路线也会产生新成本,这正是此前许多企业不愿使用AGV产品的重要原因。但拥有AI算法的AGV可以在半秒内意识到自己遇到障碍物,3秒内就能完成绕行。如果这条路线不再能满足要求,工程师只需要在系统的CAD图纸中重新设定就可以更改。

系统的意义当每一台AGV都拥有了大脑,就不再是割裂的机器,而具有了“沟通”和被调度的能力。

在研发AGV的同时,艾吉威也研发了其调度系统“AGVS”。通过仓库内的无线局域网,每台AGV都会向系统实时反馈自己的信息,包括位姿坐标、是否在执行任务、电量等,系统结合这些信息,根据调度算法给它们安排任务,教它们避让彼此。

多车避让问题一直是AGV行业的难题,但AGVS系统已经能同时指挥上百台机器在一个封闭空间中作业。这种能力来自于在系统中标注每个AGV的“身型大小”和“任务性质”,据此决定通行顺序。

周汝壮告诉36氪,AGV遇上同伴后,首先会判断其身型是否足够让自己安全通过:“我们把每个AGV的轮廓放到系统里,大车轮廓大,小车轮廓小,周边一米之外是能安全通过的基础。那么只要两个轮廓靠近,有的AGV就明白:我需要让开了。”如果必须有一个AGV停下,判断标准则是任务下达的先后以及紧急程度:“比如A任务还有十分钟,B任务还有两分钟,那当然要B先走了,因为B马上迟到了。”

如果说这还止步于“搬得更好”的逻辑,AGV公司们的野心远不止于此。你可以把AGV看作是放到仓库里的小抓手,他们要通过一整套信息化系统实现仓储行业的智能变革。

在实地考察工厂之前,周汝壮没想到制造业的劳动力浪费如此严重,亟待智慧大脑的规划与调度。他在一家3C工厂看到,仍然是人工在决定货物的入库和转移节奏。工人每天生产之前先凭经验把所需的原料从仓库中取出,放入生产线边上的暂存库中(以下简称线边库),每当用完就再派人力去寻找、取出。这些原材料会一直堆放在此,直到全部用完。

为了实现物料迅速流通,制造业“线边零库存”的口号已经喊了很久,但在AGV实现智能化之前,关键的搬运环节依然非常原始。

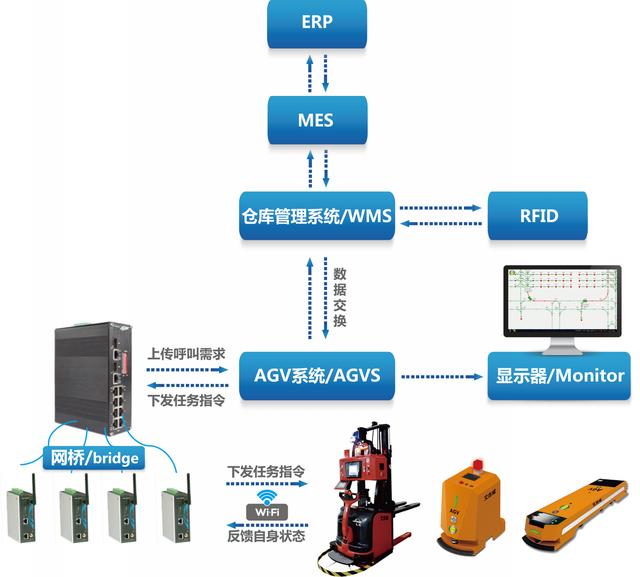

为了解决这个问题,艾吉威在AGVS之外还自主开发了仓库管理系统(WMS),并推动这两个系统与工厂原有的生产过程管理系统(MES)、企业资源计划(ERP)和射频识别系统(RFID)共享同一套数据,根据生产线的需求决定AGV的搬运。其原理是,WMS根据其他系统的数据计算出所需原料,将这个信息放入与AGVS对接的中间表中(数据库中专门存放中间计算结果的数据表),AGVS通过解码理解信息,自主安排搬运节奏。

理想的图景是:每天生产开始前,MES系统设定好当日的生产过程,WMS系统计算好不同时段所需要的原料,向AGVS发出指令,后者调度AGV来到仓库,经ERP系统允许后运货来到线边库。工厂可以设定AGV跟随作业工人身边,随时根据需要把原料从线边库取来。这套系统提升效率的方式是精准与快速,在不需人工介入的情况下,不多放、不少取、迅速找到。

你可以发现,这个图景下AGV深度融入到了企业的生产中,后者一旦接纳了这个系统,对于AGV产品的需求也会提高,真正的想象力正蕴藏于此。而且,获得越多的生产数据,拥有“大脑”的AGV就会越聪明,性能会提高。因此,艾吉威正在将这套系统推广给尚未购买AGV产品的客户,希望培养起他们智能化管理货物的习惯。

技术与场景结合的苦差事艾吉威这样公司的出现,说明AI与机器人技术正在把仓储行业带入全新的智能化阶段。而在他们看来,即将到来的5G时代还会给这个行业带来更大的改变。一方面,5G带来的传输和运算速度的提高,将通过改善通讯延迟、提高系统调度算力等方式提高产品性能。另外,目前每台机器的算法代码还是被放置在机身的CPU中,周汝壮希望,5G到来后可以把算法放入云端的服务器,这样可以节省下一部分硬件成本。

表面来看,这是又一个技术改造行业的故事,但艾吉威董事长司秀芬博士并不这么想。她认为物流机器人领域的核心是技术与场景的结合,光有技术还不够,重点是基于客户的场景定制解决方案。“只有真正地了解客户的需求,你才能够把这个行业做深做透,更好地跟客户的生产系统去对接,为他们提高生产效率。”

除算法工程师外,艾吉威还培养了一批应用工程师,负责产品在实际场景的落地。只要看看他们对每个工厂的考察表,就知道落地这件事并不容易:一张表上有四个维度,货物的重量和尺寸决定AGV的车型;与生产线上不同的环节对接决定AGV需要举起的高度;生产节拍决定单位时间内AGV的运力;最后还要根据AGV需求对厂房环境进行改造。这意味着不同的行业和场景对于AGV的要求会有很多差异。

在智能AGV产品仍处于推广阶段的当下,客户的使用体验当然是影响行业发展速度的重要因素。尤其在价格导向的仓储行业,每一个AGV厂家都有义务让客户相信,这是一个确实能帮助他们降本增效的发明。“我们深耕这么多年,感到最重要的还是责任心,AGV在国内之所以没有蔚然成风,很大程度上在于一些AGV厂家责任心的缺乏。”司博士说。

阿里巴巴集团前总参谋长、湖畔大学前教育长曾鸣曾提出,改造值得被重构的传统产业是一件具备创造力的“苦差事”。对于推动仓储行业智能化的AGV厂家来说,在技术创新之外还要脚踏实地在线下探路,或许就是“苦差事”的本意。