“智”动新引擎:艾吉威机器人化工行业智能解决方案跑出“加速度”

(艾吉威无人叉车在化工车间成品入库2层软包堆叠)

数据显示,2017年到2021年,中国数字经济规模从27.2万亿元增至45.5万亿元,年均复合增长率达13.6%,占GDP的比重从32.9%提升到39.8%,成为推动经济增长的主要引擎之一。

数字消费、智能制造、无人驾驶等数字相关技术、产品、应用不断迭代延伸,数字与产业的融合正在加速推进。一系列新技术、新业态、新平台,折射出数字经济的未来。数字化的快速发展极大的促进了制造业尤其是规模和体量较大些企业的发展,“数实”深度融合,实现了大企业跨地域、多方资源协同共享从而达到共赢。接下来我们以化工行业为例,实际展示一下艾吉威机器人智能化解决方案的实施过程及价值。

众所周知,化工行业作为支柱产业,在国民经济中占有重要作用,其经营活动包含了数以万计的产品种类,化工行业对人们生活改善大多属于“润物细无声”。化工企业为我们提供着塑料、橡胶、油漆、涂料、沥青、药品、化妆品、食品添加剂、服装、化肥等等产品,尤其是现在疫情当前,口罩所需的纺粘无纺布、熔喷无纺布中的聚丙烯,防护服的主要材料棉纤维、涤纶或合成纤维,医用酒精的主要成分乙醇,患者抢救的重要物料氧气、消毒液的主要成分次氯酸钠、对氯间二甲苯酚、过氧化物等都是化工行业的产物。

本次我们要讲解的属于某化工企业聚乙烯智能仓储方案,客户的需求是实现年产XX万吨/年聚乙烯粒料产品的自动入库和自动装车发货:

艾吉威机器人智能化搬运方案

通过实地勘察和沟通,艾吉威机器人初步认为该智能化搬运方案如下:

①空托盘从厂外用货车送到库房的月台,人工叉车将空托盘从车上卸货,搬运到空托盘缓存输送线上,叉车AGV从库内空托的缓存输送线上把空托搬到空托存放区;

②叉车AGV将空托盘垛从空托地面存储区搬运到自动拆盘机的对接点;

③将生产线码垛完成下线的成品托盘从输送线末端搬运至成品库地面存放;

④成品发货时,将库内需要出库的成品搬运至库房外的装车输送线上;

⑤库外的装车设备从装车输送线上搬运货物到车上。

项目实施难点及解决对策

难点一:高吞吐,40秒一拖下线,20分钟装满一辆车

对策:设立排队等候点,工作时间段,自动补全排队点,一台叉车AGV搬完货物离开后,剩余的叉车AGV会立马进入搬货点搬运货物,保证在取货点的高吞吐搬运(该功能已有十余个项目验证)。优化核心算法,包括使用人工智能算法合并多任务,保证车辆尽量减少“空跑”。

难点二:导航定位,货堆高5m,堆满后叉车AGV全被围住,怎么实现自主导航与定位?

对策:艾吉威自研的激光导航系统具备高精度的实时场景重构的能力。因客户现场场景动态变化,引用导航地图实时变化来应对。AGV动态更新、实时感知运行环境,及时变换路线及运行节拍,静态地图与动态地图高效融合,应对完整任务可能发生的环境变动,实现环境千变万化,AGV“随机应变”。

难点三:怎么避免货物倾倒的风险?

对策:货叉上安装感应传感器,自主感知降低安全点,同时检测托盘与叉齿之间是否出现严重倾斜;采用错位堆叠方式,保证堆叠的稳定性。

难点四:集群调度,安全、高效率管制50+台自动叉车的集群运行

对策:艾吉威AGV的集群调度能力已经过实践项目验证,在包装行业有40台AGV的高吞吐运输案例,在轮胎行业有70台AGV的集群调度案例,在海外有70+AGV集群调度案例。

艾吉威机器人整体方案

①32台前移式堆垛AGV,该车型最大载重3T,举升高度3M,采用新一代激光动态建图导航技术,该技术可实时扫描场景动态建图,同时,基于领先的高精度定位和伺服控制感知技术,无人叉车可平稳、高效、安全的进行货物堆叠作业;

②配置AGVS系统、WMS库存管理系统,WCS仓库控制系统,RFID标签,通过系统对接,与上游的MES系统/ERP系统信息交互,上传产品的库存状态、出库信息、设备状态等,实现包装线、库内存储区和库外装车区的任务控制,以及装车机械手和装车输送设备的联动控制;

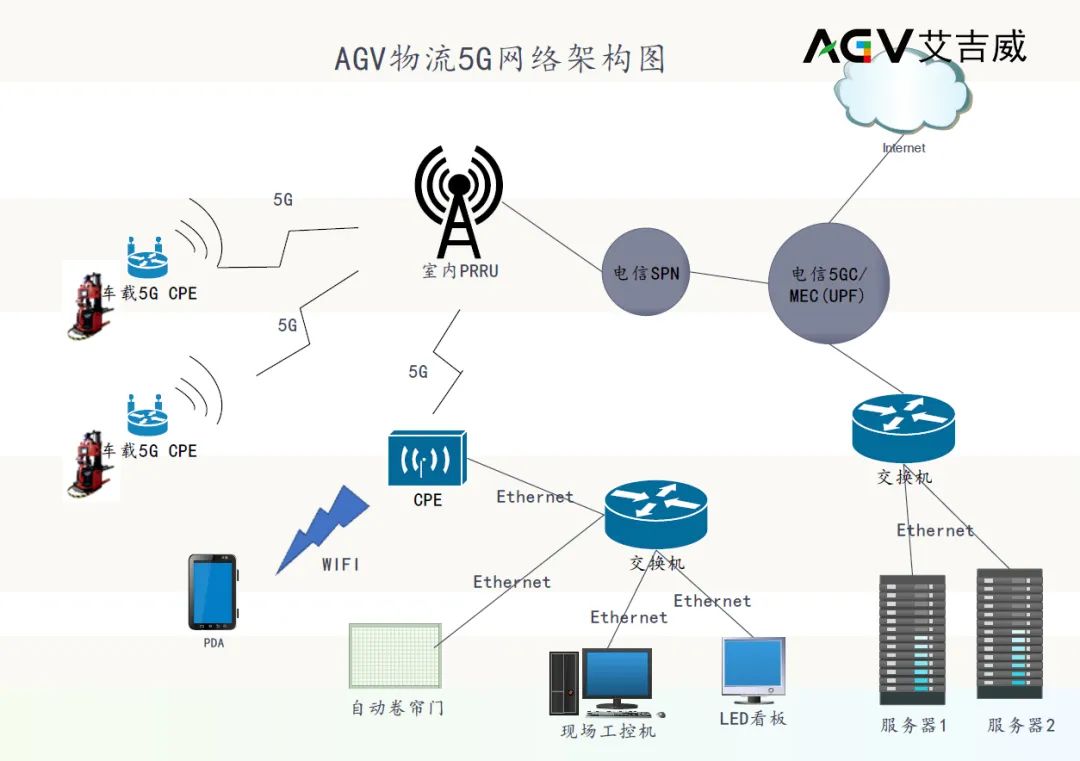

③无人叉车内置5G模组,采用边缘计算平台、5G定制专网、5G芯片模组与终端深度融合,将AGV调度系统部署在5G工业边缘云,实现云端统一调度。在5G专网环境下,依托低时延、广连接、大带宽特性解决以往工业AP切换时延高、易掉线的问题,有效降低掉线率90%以上。支持5G网络与WiFi局域网多网络融合,无缝切换,数据的高速实时传输,提高数据的实时性、稳定性、可扩展性,保证生产的准确可靠。

④首个软包堆叠场景无人叉车集群应用,不同于标准的尺寸货物,软包体积大多是不规则型,货物堆叠后会随时间/外力挤压等产生不固定的沉降,或是倾斜变形的可能,货物的体积发生变化,则要求无人叉车码放堆垛时末端叉取/取放的精度要求极高。该项目无人叉车采用视觉相机的高精二次定位技术,实时检测软包高度/方向的倾斜误差,调整货叉角度,完成精准叉取堆叠作业。

实现4条包装线上140吨/小时的产能货垛自动入库、195吨/小时产能的自动出库发货装车效率,以及对共享托盘进行自动存储和整理,并根据产线的包装情况及时补充空托盘空托入的作业流程。 艾吉威机器人化工行业优势

智能化升级价值

①数字化手段透视仓库的生产业务、提货发货业务、成品进出库业务情况,做到实时掌握,便于管理决策;

②叉取式AGV、自动化输送设备、系统集成联动,提升仓库的智能化作业水平,实现公司生产作业、提货发货及仓储作业流程的智能化、规范化、管理的精细化;

③对成品仓库的作业进行统一标准化流程管理,实时掌握所有产品的账面库存与实物库存,有效提高库存准确率,减少库存积压,加快库存周转,提高产品的入库效率、发运效率和物流效率,增强保供降本能力;

④大幅提升仓库的管理层次,达到节省作业人员数量、降低仓库人员的工作强度和难度。

⑤该项目属于省重点5G+智慧仓储的破冰项目,5G智慧仓储物流解决方案的规模应用,将进一步起到引领行业智慧升级的效应。

通过上述分析,我们可以看到,所谓制造业智能化转型,是大数据、云计算、人工智能、工业互联网等多种数字技术的集群式创新突破及其与制造业的深度融合,对制造业的设计研发、生产制造、仓储物流、销售服务等进行全流程、全链条、全要素的改造,充分发挥数据要素的价值创造作用。

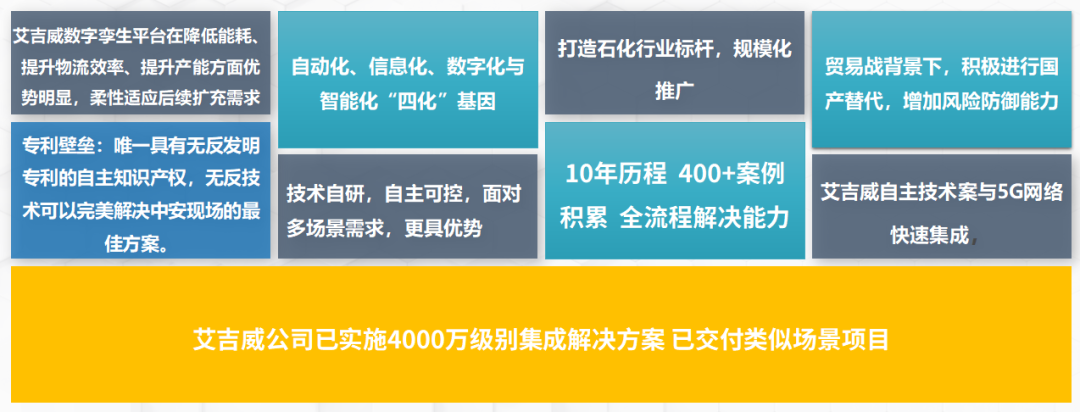

面对数字化、智能化改革浪潮,艾吉威机器人紧跟前沿技术,结合客户需求、潜心研发,聚焦行业、锚定目标,AGV标准化程度越来越高,交付周期越来越短。随着艾吉威机器人石油化工行业订单的快速增加,为满足行业大批量购买需求,艾吉威叉取式AGV自动生产线在第三季度顺利投产,进一步提升了AGV年产台(套)交付能力,通过技术和经验积累为石油化工行业提供数字化经济新思路,助力石油化工企业实现数字化转型升级,为化工产业高端化、智能化、绿色化发展注入新动能。

有关艾吉威

艾吉威机器人十余年移动机器人&数字化平台研发设计经验,基于自主研发移动机器人及新一代数字技术,为制造业实现少人化、无人化、数字化生产及高质量发展提供科技助力,艾吉威机器人AIDT平台结合人工智能、数字孪生、物流机器人、工业5G等技术,通过前沿科技和工业数字孪生为“中国智造”赋能。通过对市场的充分了解及端到端的大数据分析与决策能力。至今已赋能450+客户智慧化生产,案例广泛应用于轮胎、石化、纺织、汽车、3c、机械制造等行业。