“焊”卫起重设备智造,带来行业发展新机遇

转载 2020-08-27 20:37 川崎机器人 来源:川崎机器人

2020年,随着新基建的风口,我国工程机械行业迎来了行业发展高峰期。7月中下旬以来,工程机械行业中,多家龙头企业发布年中报,实现业绩超预期增长,预计在2021年,工程机械行业发展将继续保持增长的态势。其中,起重机作为工程机械行业中的重要组成部分,也再度迎来了行业发展的“暖春”。

众所周知,起重运输设备行业是专业技术强、资金密集型行业,集中度较高、竞争也很激烈。目前,我国起重机制造水平与国外先进产品相比较,总体上还有比较大的差距。其中,焊接作为生产环节中的重要部分之一,无论是工艺要求还是质量控制,都是技术创新的标志和引领。

为解决起重机工件焊接过程中的变形、焊接效果一致性、焊缝跟踪难等难点问题,川崎机器人与河南勤工机器人有限公司(以下简称:勤工机器人)展开深度合作,在弧焊机器人领域努力开拓,实现了 25 米长的起重机端梁流水线焊接,利用机器人智能寻位技术解决了以上痛点。

【案例介绍】

在某起重机领头企业的焊接应用方案中,川崎机器人与勤工机器人合作采用人工点焊、机器人满焊的方式完成单梁起重机端梁焊接工作;其中筋板满焊工位设置 2 套BA006N 机器人自动焊接系统;加强板满焊工位由 6 套满焊工装组成,配置 6套RA010L 机器人自动焊接系统。

对端梁部件生产建立多机器人全自动焊接系统生产线,自动完成对加工工件焊缝的焊接处理。该生产线具备多规格兼容模式,适合 6 种以上不同规格尺寸的端梁组件自动化焊接生产。

具体方案布局来看,该自动化生产线采用集合排列焊接方式结合伺服行走结构,通过双向两工位焊接,利用伺服电机方位转换变化,形成全方位焊接方法。这一方式不仅解决了焊接速度的问题,更能最大程度满足端梁焊接工序工步节拍的要求。

从焊接自动化作业方式来讲,端梁自动化焊接由筋板焊接工位和加强板(包含上盖板)焊接工位组成。其中筋板焊接工位分为点焊和满焊工位节拍约为 5.5min,需要 1 人;加强板焊接工位分为点焊和满焊工位,满焊工位由三套满焊工装组成,节拍为 6min,需要2-3 人。

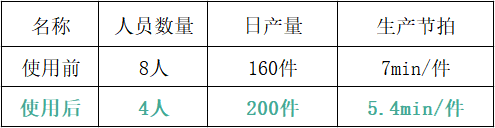

通过在生产制造过程中使用端梁焊接,客户生产效率大大提高:

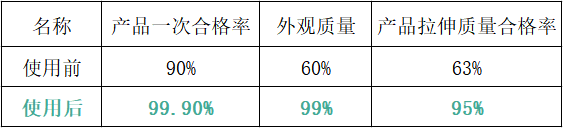

不仅如此,产品焊接质量也得到较大提升:

客户在经过使用川崎机器人与勤工机器人共同打造的自动化焊接生产线,月度产品一次合格率提高到99.9%,大大提高产品质量水平和加工精度。同时客户通过使用焊接机器人工作站,月度成本也得到大大降低,综合运营成本 0.3 元/件,比原人工加工运营成本降低 216%,成本管控优势明显。

勤工机器人于 2009 年成立,是生产各种焊接机器人、切割机器人、激光机器人等智能装备整机设计、制造、销售及服务的高新技术企业,公司主要产品有:六轴 MIG/MAG/TIG 弧焊机器人工作站,六轴等离子高精切割机器人工作站、三维激光高精密切割系统集成机器人工作站、激光飞行焊接系统集成机器人工作站等等。产品广泛应用于航空航天、军舰船舶、工程机械、轨道交通、汽车和新能源车辆、摩托车、电池加工等领域的精密加工及生产线自动化改造。勤工机器人自成立以来一直致力于专业制造自动化智能设备、系统集成的研发。这次与川崎机器人的强强联合,更是在弧焊机器人领域取得了不斐的成绩。

此次项目成功开发落地,具备非常高的行业推广价值,在案例复制的过程中,大幅提升了起重机行业产品制造能力,也大大推动起重机行业智能化生产线改造的步伐。有了良好的开端,川崎机器人还将不断努力,携手更多的行业内标杆企业,不断推出新产品、新技术,努力解决工业行业的痛点、难点问题,为行业带来发展新机遇。