10艘新能源船同步造!山东济宁大运河畔掀数智造船浪潮

转载 2025-04-29 22:18 海康机器人 来源:海康机器人

项目背景

山东新能船业有限公司(以下简称“新能船业”)首创内河船舶标准化生产新模式,于2022年打造全国首个集研发设计、智能制造于一体的国内内河新能源船舶制造示范基地项目。

传统人工造船需依靠“人海战术”,造完一艘才能造下一艘。人工搬运钢材存在效率、成本的难题,且难以匹配流水线生产节奏。新能船业大胆借鉴汽车生产流水线和海船建造模式,联合海康机器人打造智能工厂,实现船体、涂装、舾装一体化、批量化作业。

内河新能源船舶“智”变迭代

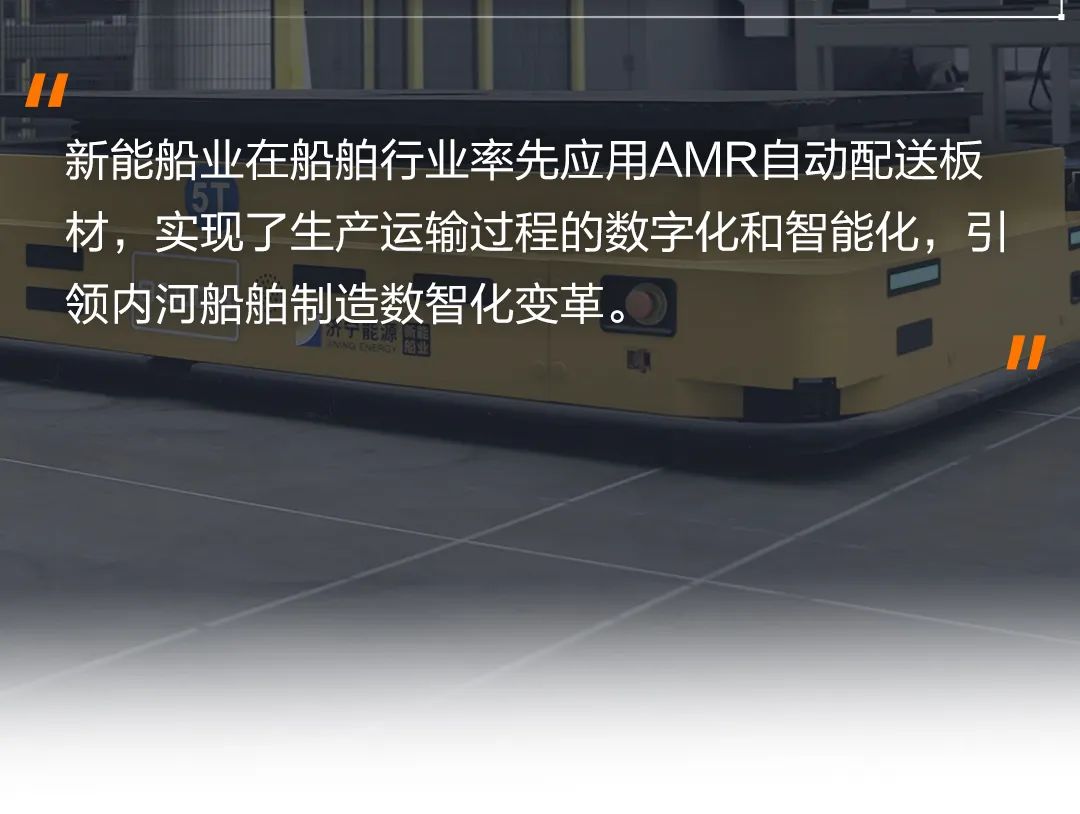

济宁新能船业船舶基地在造船行业率先应用AMR自动配送板材,于2024年3月投入57台重载AMR,实现了生产运输过程的数字化和智能化,配送准时率达98%,实现联合车间10余条产线从型材、板材切割下线,打磨工序、小组立焊接、外协料、外发料配送等的全场景工艺流程配送。

01、双车联动,应对超长/超重载具配送

数十台AMR完成4种特殊载具配送,20台双车联动车型,完成超长、超重载具配送;37台双液压单车车型,完成小件料配送。

02、提升抗偏载性,3万余种物料“稳”送达

产线物料切割下线后偏载性较大,双车联动/双液压举升车型有效提升抗偏载性,完成切割线、装焊线、产线内部及立库间超3万种产线物料的物流配送任务。

03、多系统集成,无缝对接

海康机器人iWMS系统与客户上层管理系统(MES、LES)及立库PLC、线边机械臂、智能桁架设备无缝对接,实现了移动机器人与立库、切割、焊接产线自动设备的高精度对接,完成资源的整体调度与管理。

价值驱动 生产效率跃升

项目落地后,单条产线搬运耗时减少60%,AMR 的智能避障和路径规划让物料错配率趋近于零,整体生产效率提升了40%以上,同时工作强度降低,员工价值得到了提升。这也是我们“十艘同造”目标的核心支撑。未来,我们希望与海康机器人共同探索“全链路智能化”,从物料仓储到船体组装,甚至船舶运维阶段的数据联动。”

此次新能船业与海康机器人的双向赋能,为新能船业等绿色船舶制造基地复制推广提供标准化范本,同时打造了重工行业智能制造升级的合作新范式。

什么是绿色新能源船?

相较于传统内河船型,新船型船阻降低6%,能效提升3%,自重减轻5%。船舶应用智能化技术,将现代信息技术与船舶制造相结合。比如,新船型电缆用量是传统船型的5倍,已初步具备了无人驾驶的能力。

网友评论0条评论

相关资讯

更多- 小白也能懂:用Eigen搞定机械臂数值法逆解

- AI浪潮席卷制造未来,看深南电路"物流芯大脑"如何重构智能化生产新标准

- 喜报丨仙工智能(SEER)入选国家级重点「小巨人」企业

- 磅旗科技携手香港共筑国际创科未来,打造全球AI+机器人时代

- 从千钧承转到毫厘智控:看机器人如何在哈轴工厂“智慧穿行”

- HOLLIAS MACS IC再创里程碑:和利时助力全球首台套660兆瓦超超临界双拱型燃煤机组项目双投成功

- 【展会预告】爱普拉诚邀您PNE巴西电力及新能源展现场见!

- 企业动态|质量守护每一程!卓一质量手册发放仪式及“零缺陷”签名活动圆满结束!

- 玩转PiPER|挥手,用手势“隔空操控”机械臂

- “小黄人” 凭啥成了人人夸的智能 “劳模”?来听听他们是如何评价的吧!