多维攻坚-坤达设计团队全力冲刺保证年末多行业重点项目交付

转载 2025-12-14 13:06 大连坤达自动化 来源:大连坤达自动化岁末冲刺:多领域项目的使命担当

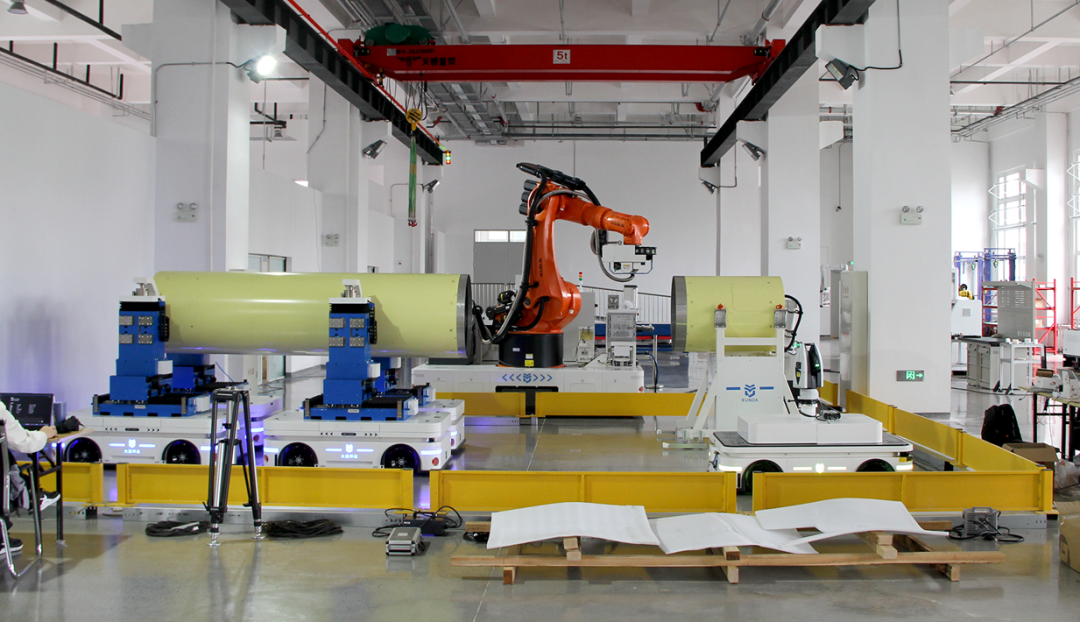

2025年11月,大连坤达自动化黄泥川新基地内一片繁忙,各项目组设计团队紧张有序地忙碌着。此时,团队正肩负着四大重点项目的年末交付重任,涵盖教育、航空航天、芯片三大关键行业,分别是枝江智能智造产学研项目、壳体零件数字化工厂项目、装配喷漆产线项目以及江丰靶材智能化清洗干燥包装项目。这些项目不仅关系到企业自身的发展,更对推动相关行业的智能化升级具有重要意义。

枝江智能智造产学研项目旨在搭建集教学、科研、实践于一体的智能化平台,为当地培养智能制造领域的专业人才,项目需满足高校多样化的教学场景需求,同时具备与企业实际生产接轨的实操功能。航空航天领域的壳体零件数字化工厂项目,要求实现壳体零件从原材料加工到成品检测的全流程自动化;装配喷漆产线项目则需攻克在使用保密通讯输送设备无法实时在线的情况,完成航空部件在喷漆车间的多车配送交管调度难题,且要符合航空行业严格的环保标准。芯片行业的江丰靶材智能化清洗干燥包装项目,针对靶材生产过程中的关键环节,需达到纳米级的清洗精度,同时确保包装过程的无尘、无损伤,保障靶材性能稳定。

“这四个项目横跨不同行业,技术要求差异大,同步交付对团队是极大的挑战,但也是我们展现实力的机会。”总经理陈英伟在项目动员会上强调。自项目启动以来核心设计团队分为4个专项小组,实行“专人专项、交叉支援”的工作模式,办公区的进度看板上,交付日期的红色节点时刻提醒着每个人。

2技术破壁:各行业项目的创新突破

1教育行业 枝江智能智造产学研项目

该项目面临的核心难题是如何平衡教学的趣味性、实操性与工业级技术的专业性。团队深入调研枝江当地高校的教学需求,创新性地采用“模块化教学单元+虚实结合”的设计方案。将整个平台划分为机械加工、自动化控制、智能检测等6个独立的教学单元,每个单元可根据教学内容灵活组合。同时,开发了配套的虚拟仿真系统,学生可通过虚拟平台提前熟悉设备操作流程、模拟故障排查,再进行实体设备实操,有效降低了教学风险,提升了学习效率。

针对高校科研需求,团队在平台中预留了开放式接口,支持师生进行自定义算法开发、工艺优化等科研实验。“为了让平台更贴合当地产业需求,我们还邀请了枝江当地多家制造企业的技术专家参与方案设计,融入了企业实际生产中的典型案例。”项目负责人高一博介绍,目前平台已完成核心模块的设计,预测学生通过该平台可掌握从产品设计到生产制造的全流程技能,预计每年能为当地培养200余名智能制造专业人才。

2航空航天行业 壳体零件数字化工厂与装配喷漆产线项目

1.壳体零件数字化工厂项目

壳体零件作为航空航天设备的关键部件,其加工精度直接影响设备性能。传统五轴加工中心虽具备高精度加工能力,但存在两大核心痛点:一是人工换料效率低,且易因操作误差影响加工精度;二是工序衔接断层,加工中心与前序原料库、后序检测工位缺乏自动化联动,导致设备综合效率(OEE)受限。为突破瓶颈,本项目以“五轴加工中心自动化改造+复合机器人自动换料”为核心方案,构建“原料-加工-检测”全流程无人化单元。

2.装配喷漆产线项目

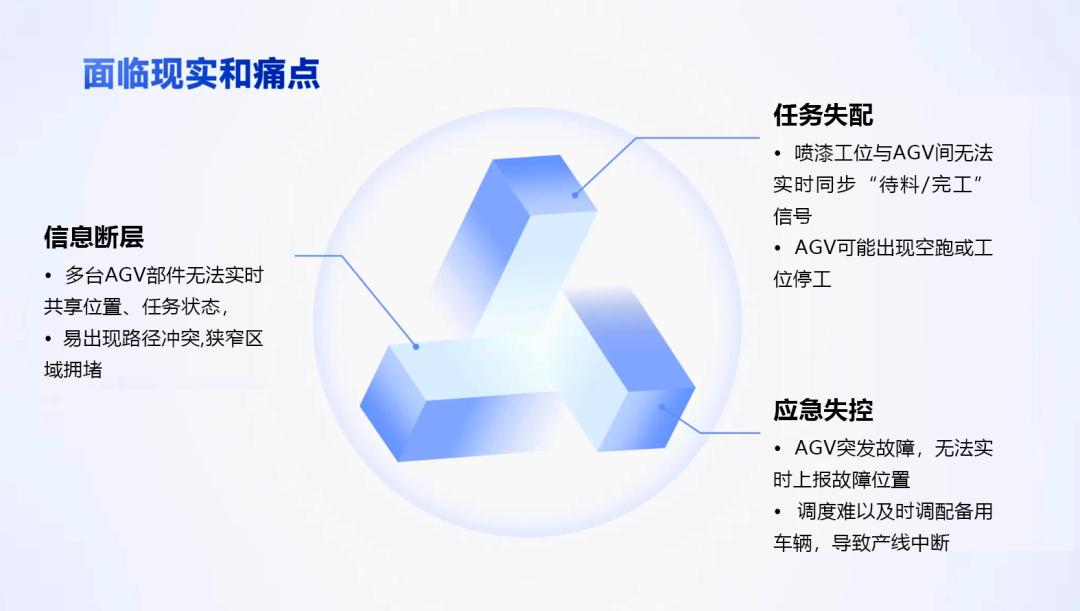

在装配喷漆产线项目中,航空部件属于涉密物资,车间需严格遵守保密规定——所有设备禁止接入外部网络,且内部通讯需采用加密离线模式。这一限制导致传统依赖实时在线传输的AGV调度系统完全失效,具体面临三大难题:

针对这些痛点,设计团队构建一套“离线预规划+本地自主决策+物理交互验证”的交管调度系统,在不依赖实时在线通讯的前提下,实现4台AGV与6个喷漆工位、2个烘干房的高效协同,确保部件配送准确率达100%,工位等待时间不超过5分钟。

3芯片行业 江丰靶材智能化清洗干燥包装项目

靶材作为芯片制造核心材料,具有高纯度(纯度达99.999%以上)、高脆性(如钛靶、铝靶硬度低易划伤)、高精度(表面粗糙度需控制在Ra0.02μm以内)的特性,在自动化输送过程中面临三大损伤风险:

物理磕碰损伤:输送时若与设备部件发生碰撞,易产生划痕、凹陷,甚至直接断裂;

应力变形损伤:靶材材质柔软,若输送夹具夹持力过大,或输送平台受力不均,易导致靶材产生永久性形变,影响后续镀膜精度;

污染损伤:输送过程中若接触非洁净材质,或因摩擦产生微尘,会污染靶材表面,降低芯片镀膜质量,需同时保障输送防护与洁净度。

针对这些风险,设计团队需构建“力控夹持+缓冲输送+洁净防护”三位一体的自动化输送系统,确保靶材在清洗、干燥、包装三环节的输送过程中,损伤率控制在0.01%以下。

PROJECT

3协同保障:多维度的攻坚体系

为确保四大项目同步交付,团队构建了“四维协同”保障体系:

1、技术协同:每日召开跨项目技术研讨会,各项目组分享技术经验、解决技术难题。例如,将壳体零件数字化工厂项目中的数字孪生技术经验,应用到装配喷漆产线项目的管控路径优化中,实现了技术资源的共享复用。

2、产学研协同:与大连理工大学、北京航空航天大学等高校科研团队保持密切合作,在枝江智能智造产学研项目的教学方案设计、江丰靶材清洗技术研发等方面获得了有力的技术支持。

3、客户协同:每个项目均指派专有项目经理,实时了解客户需求变化,快速响应客户反馈。

4、供应链协同:建立核心部件供应链预警机制,提前与供应商签订供货协议,确保设备关键部件的及时供应。

4使命必达:多领域突破的智造担当

从教育领域的人才培养,到航空航天、芯片行业的技术突破,大连坤达的设计团队将继续以技术创新为笔,以拼搏担当为墨,在智能制造的广阔画卷上不断勾勒新的篇章。在教育领域,他们将深化产学研融合,升级智能智造教学平台,把更多工业界的前沿技术与真实案例融入教学场景,为社会培育更多既懂理论又善实践的智能制造复合型人才,筑牢行业发展的人才根基;在航空航天领域,持续攻坚更高精度的装配技术与更智能的产线管理系统,助力国产大飞机、商业卫星实现更高质量的量产,让“中国造”航天器在浩瀚宇宙中留下更清晰的足迹;在芯片行业,聚焦靶材制造、晶圆检测等关键环节的自动化升级,突破更多“卡脖子”技术,为中国芯片产业搭建更稳固的自动化生产体系,推动芯片制造效率与质量双提升。

未来,大连坤达的设计团队将始终以国家高端制造需求为导向,以客户满意为目标,不断突破自我、超越极限,在智能制造的赛道上勇毅前行。他们坚信,每一次技术的迭代、每一个项目的成功交付,都是在为“中国智造”的崛起积蓄力量。终有一天,大连坤达将成为全球智能制造领域的标杆企业,让世界看到中国民营制造企业的实力与担当,为国家制造业高质量发展注入源源不断的动力,书写属于中国智能制造的辉煌未来。

相关资讯

更多- 天能钠电问鼎行业“奥斯卡”,持续推动技术落地与场景创新

- 适配不同场景,科钛CP15助力智造发展

- 客户案例|从地堆到8米货架:卓一窄巷道方案助新材料行业旧仓提升70%库容

- 林德亮相2025第六届餐饮零售食材供应链决策者年会

- 多维攻坚-坤达设计团队全力冲刺保证年末多行业重点项目交付

- 展会回顾 | 迦智科技亮相日本 iREX 2025

- 行深智能与地平线战略合作升级,共推高阶智驾方案重磅进化

- 解锁智造新场景:厚达智能机器人在三大行业的创新实践

- MiMA米玛“C计划”走进河南河北专题首启:聚焦食品冷链,定制超窄通道密集仓储方案 赋能企业破“冰”增效

- “十四五”发展看合力丨五载奋楫创佳绩 荣誉登高启新程——安徽叉车集团荣登多项荣誉榜单